24.11.2022 р. група № 117 Обладнання та технологія зварювальних робіт

Урок № 111-112

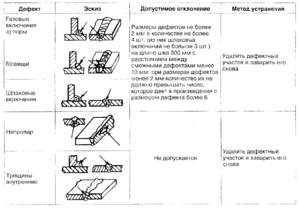

Тема уроку: Дефекти зварних швів

В будь-якій роботі бувають свої похибки, і під час зварювання можуть бути допущені різні дефекти зварювальних швів. Тому необхідно бути уважним, і виправляти їх вчасно. Деякі з них не зашкодять зроблену роботу, а решта можуть зробити конструкцію або виріб з металу та його сполуки - неміцними, і привести до поломок або аварій.

Які дефекти зварювальних швів бувають і як їх усувати?

Розподіляють дефекти швів на внутрішні і зовнішні. При огляді зварювального шва можна побачити тільки зовнішні дефекти, а визначити, чи є внутрішні дефекти можна тільки після проведення дефектоскопії, механічної обробки і рентгена.

Залежно від вимог, які пред'являються до зварювальних швах, і фортеці конструкції, дефекти бувають допустимими і неприпустимими, але й в першому і в другому випадку вони є шлюбом, і вимагають усунення або зведення їх кількості та розмірів до мінімуму.

Будь-який різновид дефектів зварювальних швів являє собою загрозу цілісності і стабільності з'єднань і збільшує ризик можливої поломки, і є кілька методів їх усунення.

На кількість дефектів впливають такі чинники:

- кваліфікація зварника і рівень складності і технології зварювання;

- зварюваний метал і матеріал для присадки;

- підготовка поверхні зварювальних частин і якість захисного газу;

- обладнання для зварювання та режими зварювання.

До зовнішніх дефектів відносяться: підрізи і напливи геометричної форми, пропали і непровари, а також кратери, що не були заварені.

Непровари усувають за допомогою підвищення потужності дуги зварювання, збільшенням динаміки дуги, і зменшенням її довжини. Щоб таких дефектів не було багато, потрібно стежити за швидкістю зварювання і добре готувати сполучні кромки для зварювання.

Підрізи або дефекти у вигляді канавки усуваються за допомогою зменшення швидкості зварювання і довгі дуги.

Напливи утворюються при неправильно вибраному режимі для зварювання, а значить правильно обраний режим не дасть утворитися цих дефектів.

Пропали є отвори, які утворюються в зварювальних швах. Усувають їх шляхом підготовки крайок, збільшення швидкості зварювання і зниження показників зварювального струму.

Кратери можуть проявиться при різкому обриві дуги. Заварюється кратер за допомогою спеціальних програм, які є в новому зварювальному обладнанні.

До внутрішніх дефектів зварювальних швів відносять - гарячі і холодні тріщини і пори.

Гарячі тріщини з'являються при застосуванні невідповідного матеріалу для присадки, або неправильного заварювання кратера.

Холодні тріщини виникають, якщо зварювальні шви не створені для тих навантажень, які на них чинять і тому руйнуються.

Пори відносяться до найпоширенішого дефекту зварювальних швів і вони можуть утворюватися через бруд, поганий захисної ванни, масла, фарби або навіть іржі. Усунувши ці причини, кількість цих дефектів буде зменшено в кілька разів.

ДЗ: опрацювати матеріал, виписати основні дефекти зварних швів.

Урок № 113-114

Тема уроку: Причини виникнення дефектів

Є два типи факторів, що впливають на якість зварювальних робіт:

Об'єктивні - мають відношення до властивостей зварювальних матеріалів, поведінки металів в умовах, що диктуються технологічним процесом. Недарма однією з важливих характеристик будь-якого сплаву є зварюваність. Іноді виникає необхідність зварити матеріали з поганою здатністю до зварювання. Такі завдання іноді ставляться в дрібносерійному або одиничному виробництві. Навіть при повному дотриманні вимог технологічного процесу може зберігатися певний відсоток браку, який доводиться офіційно вважати допустимим.

Об'єктивні - мають відношення до властивостей зварювальних матеріалів, поведінки металів в умовах, що диктуються технологічним процесом. Недарма однією з важливих характеристик будь-якого сплаву є зварюваність. Іноді виникає необхідність зварити матеріали з поганою здатністю до зварювання. Такі завдання іноді ставляться в дрібносерійному або одиничному виробництві. Навіть при повному дотриманні вимог технологічного процесу може зберігатися певний відсоток браку, який доводиться офіційно вважати допустимим.- Суб'єктивні - залежні від виконавців. Причому до виконавців слід відносити не тільки робітників, що виконують зварювання, а й технологів, які несуть відповідальність за правильність параметрів технологічного процесу, вірний вибір обладнання та режимів зварювання.

Основними суб'єктивними причинами виникнення дефектів зварювальних швів є:

- помилки при підготовці поверхонь, що зварюються;

- застосування інструменту, відмінного від зазначеного технологом;

- несправність зварювального інструменту;

- малий досвід роботи і низька кваліфікація зварника;

- відступ від необхідних режимів зварювання.

Урок № 115-116

Тема уроку: Методи контролю зварних з'єднань

Контроль якості зварювальних робіт, виконуваних на виробництві, може бути руйнівним і неруйнуючим. Перші методи використовуються вибірково. Перевіряється одне або кілька виробів з великої партії, або частина металовироби в будівельній конструкції. Воно перевіряється за різними параметрами певним протоколом випробувань. Але головним чином використовують спеціальні прилади або матеріали дозволяють перевірити якість зварних з'єднань без руйнування конструкції.

Переглянути матеріал за посиланням:

https://zvarka.info/mexanichni-viprobuvannya-zvarnix-z-yednan/

Основними способами неруйнівного контролю якості зварювання є:

• візуальний;

• капілярний;

• перевірка на проникність;

• радіаційний;

• магнітний;

• ультразвуковий.

Є й інші способи і види контролю якості зварювання, але в силу своєї специфіки вони не набули поширення.

Перевірка стану зварних швів не є одноразовим актом, це результуючий етап, який показує, як працює система контролю якості на підприємстві. Для мінімізації дефектів зварних з'єднань проводять операційний контроль робіт. Регулярно проводиться атестація, на якій комісія спочатку дає дозвіл на зварювання контрольного з'єднання. При проходженні зварниками цього випробування перевіряються теоретичні знання.

Перед початком робіт перевіряється кваліфікація зварника, у нього має бути посвідчення на право зварювання певних марок сталі і наряд-допуск.

Інженер зі зварювання і контролер зі служби техконтролю перевіряють якість збірки, стан кромок, працездатність зварювального апарату, контролює температуру прогріву, якщо це передбачено нормативно-технічною документацією. Контроль якості зварювальних матеріалів здійснюється з моменту надходження їх на підприємство і до використання на зварювальному посту. Перевірку електродів проводять на кожному етапі зберігання і використання, при необхідності їх прожарюють.

При безпосередньому проведенні робіт перевіряють, який режим зварювання використовується, дугова зварка, аргонодуговая чи інший вид зварювання. Перевіряють порядок накладення швів, розміри шарів і всього з'єднання. Якщо передбачені спеціальні вимоги в проектно-технічної документації, то і їх реалізацію. По завершенні зварювання перевіряє наявність клейма зварника.

Зовнішній огляд

Будь-яка перевірка якості зварних швів починається з візуального контролю. Оглядають всі 100% зварних з'єднань. Спочатку перевіряють геометрію і форму шва. Візуальний контроль допомагає виявити, поряд із зовнішніми, частина внутрішніх вад. Так, змінні за габаритами валики швів і нерівномірні складки говорять про непровар, що виникають через часті обриви електричної дуги.

Перед початком робіт зі зварних з'єднань видаляють шлак, окалини інші забруднення. Щоб краще можна було розгледіти дефекти, шви обробляють азотною кислотою (10%). Це додає матовість шву, що полегшує пошук вад. Після обробки кислотою необхідно провести ретельну протирання спиртом, щоб попередити її шкідливий вплив на сплав.

Для підвищення якості перевірки можна використовувати ліхтар і оптичну лупу. Для контролю геометричних розмірів застосовують штангенциркуль і шаблони.

Капілярний метод

Переглянути матеріал за посиланням:

https://zvarka.info/kapilyarnij-kontrol-zvarnix-z-yednan/

Даний спосіб контролю використовує властивість рідини затягуватися в дуже дрібні капіляри. Швидкість і ступінь проникнення всередину матеріалу пов'язана з його смачиваемостью і діаметром капілярів. Більше змочується сплав і тонше капіляри - глибше проникає рідина.

Капілярний спосіб контролю якості шва дозволяє мати справу не тільки з будь-якими металами, але і з керамікою, пластмасою, склом. Головне його застосування пов'язане з проявом зовнішніх вад, які неможливо або важко визначити неозброєним оком. Іноді, використовуючи, наприклад, гас, можна виявити наскрізні дефекти.

Спосіб дуже простий, працює з часів виникнення потреби перевірки зварювальних швів. Для нього навіть розроблений спеціальний ГОСТ 18442-80.

У капілярному методі контролю якості зварювання використовують пенетранти - речовини, що мають мале поверхневий натяг і сильний кольоровий контраст. Проникаючи в дефектні зони, і підсвічуючи їх, пенетранти візуалізують вади зварювання. Їх роблять на основі води, гасу, масла для трансформаторів і інших рідин.

Найбільш чутливі пенетранти можуть проявити дефекти діаметром від 0,1 мікрона. Капілярний метод контролю якості зварювання ефективний для дефектів до 0,5 мм шириною. При великих діаметрах пір або тріщин він не працює.

Спосіб із застосуванням пенетрантов полягає в очищенні поверхні, нанесенні контрольної рідини і прояві вад. Дуже ефективний спосіб контролю зварних з'єднань за допомогою гасу. Незважаючи на різноманітні прилади контролю якості зварювання, перевірку цим способом використовують до сих пір. З одного боку наносять розчин крейди, дають час для сушіння, потім з іншого боку шов змащується гасом. Браковані місця проявляються через кілька годин у вигляді темних плям.

Перевірка зварних з'єднань на проникність

У разі застосування зварювання при виготовленні резервуарів потрібно перевірити щільність. Для цього проводять випробування на непроникність з'єднань. Контроль якості проходить із застосуванням газів або рідин.

Суть методу полягає в створенні великої різниці тисків між зовнішньою і внутрішньою областю ємності. При наскрізних вади в звареному шві рідина або газ будуть переходити з області з високим тиском в область з низьким тиском. Залежно від використовуваного речовини і способу отримання надлишкового тиску контроль проникності здійснюють пневматикою, гідравлікою або вакуумом.

Пневматичний спосіб

Застосування пневматичного методу контролю якості зварювання вимагає накачування резервуара будь-яким газом до тиску величиною 150% від номінального. Потім все зварні шви змочують мильним розчином. У місцях протікання утворюються бульбашки, що дуже легко фіксується. Для кращої візуалізації використовують добавку аміаку, а шов покривають бинтом просоченим фенолфталеїном. У місцях протікання з'являються червоні плями.

Якщо немає можливості накачати ємність, то застосовують спосіб обдування. З одного боку шов обдувається під тиском не менше 2,5 атмосфери, а з іншого обмазується мильним розчином. Якщо є шлюб, то він виявиться у вигляді бульбашок.

гідравлічний спосіб

При гідравлічному способі контролю якості зварювання перевіряється ємність заповнюється водою або маслом. У посудині створюється надлишковий тиск, який більше номінального в півтора рази. Потім протягом певного часу, зазвичай 10 хвилин, область навколо шва обстукують молотком з округленим бойком. При наявності наскрізного дефекту зварювання з'явиться текти. Якщо надлишковий тиск невелика, то час витримки резервуара збільшують до декількох годин.

Магнітна дефектоскопія

вище електромагнетизму використовується в магнітних дефектоскопах. Кожен метал має свою ступінь магнітної проникності. При проходженні через неоднорідні матеріали магнітне поле спотворюється, що говорить про присутність сторонніх елементів всередині структури. Це використовується в приладі для контролю якості зварювання. Він виробляє магнітне поле, яке проникає в досліджуваний метал. Неоднорідності фіксуються магнітопорошкова або магнітографічним способом.

У першому випадку на зварений шов наносять феромагнітний порошок. Там де відбувається скупчення порошку найімовірніше непровар, немає суцільного з'єднання. Порошок може бути сухим або вологим, з домішкою масла або гасу.

У другому випадку на шов накладають феромагнітну стрічку. Потім її пропускають через прилад, де аналізують всі аномалії, зафіксовані на стрічці, і визначають дефекти зварювання.

Магнітний спосіб контролю якості має обмеження, пов'язані з самим принципом дії приладу. Він може перевіряти якість зварних з'єднань тільки ферромагнетиков, до яких деякі стали і кольорові метали не належать. Відповідно, такий спосіб контролю має обмежене застосування.

Ультразвукова дефектоскопія

Для контролю якості зварювання застосовують ультразвук. Принцип дії апарату заснований на відображенні ультразвукових хвиль від кордону з'єднання двох середовищ з різними акустичними властивостями. Датчик і випромінювач щільно прикладають до досліджуваного матеріалу, після чого пристроєм виробляється ультразвук. Він проходить через весь метал і відбивається від задньої стінки, повертаючись, потрапляє на приймальний сенсор, який в свою чергу перетворює ультразвук в електричні коливання. Прилад являє отриманий сигнал у вигляді зображення відбитих хвиль. Якщо всередині металу присутні якісь вади, датчик зафіксує спотворення відбитої хвилі. Дослідним шляхом встановлено, що різні дефекти зварювання по-різному себе проявляють на ультразвуковому дефектоскопі. Це дозволило провести їх класифікацію. При відповідному навчанні фахівець може точно визначити вид шлюбу в шві.

Спосіб контролю якості зварних з'єднань ультразвуком широко поширився завдяки простоті і зручності застосування, щодо недорогому обладнанню, безпеки використання в порівнянні з радіаційним методом. Мінусом способу є складність розшифровки графічного зображення. Контроль якості з'єднання може зробити тільки сертифікований фахівець. Його проблематично використовувати для контролю крупнозернистих металів типу чавуну.

Радіаційний метод

Для контролю якості зварювання використовують радіаційні методи і пристрої. По суті це той же рентгенівський апарат, який використовується в лікарнях, або прилад з джерелом гамма-випромінювання, пристосований для опромінення зварних з'єднань. Він заснований на здатності цих променів, проникати через будь-які матеріали. Інтенсивність проникнення залежить від виду досліджуваних речовин. Завдяки цьому на фотоплівці, що стоїть за досліджуваним виробом, залишається зображення, що характеризує стан даного матеріалу. Всі дефекти зварювання у вигляді неоднорідностей виявляються на плівці. Метод контролю дуже точний, але дорогий і шкідливий для людей, вимагає підготовчих робіт по установці захисних екранів і проведення організаційних заходів.

Оформлення документації

Для проведення зварювання передбачається спеціальний журнал. Він є первинним документом, оформляється за вимогами СНиП. Проектна організація складає перелік вузлів в металоконструкції, які необхідно здати замовнику з оформленням зварювальних документів.

Крім журналу, зварювальні роботи супроводжує схема стиків, додаються сертифікати на витратні матеріали (електроди, флюс або присадний дріт) і акти з контролю якості зовні вироби. Якщо проводилися ультразвукові або інші специфічні дослідження, то результати і висновки щодо них також додаються.

ДЗ: опрацювати матеріал, виписати основні методи контролю зварних з'єднань

Комментарии

Отправить комментарий